冷浇注钢桥面铺装设计和施工技术规范

冷浇注钢桥面铺装设计和施工技术规范

- 产品详情

- 产品参数

冷浇注钢桥面铺装设计和施工技术规范

(宁波天意钢桥面铺装技术有限公司2014年12月20日)

1 适用范围

本规范适用于树脂沥青钢桥面铺装EGS和EGE体系的所有相关工程。

2 规范性引用文件

JTG F40-2004 公路沥青路面施工技术规范

JTG F80/1 公路工程质量检验评定标准

JTG E20 公路工程沥青及沥青混合料试验规程。

以及相关最新版本

3 术语和略语

本规范涉及的术语和缩写词定义:

EBCL ——(Epoxy Bond Chips Layer),特指树脂沥青胶结料与粘结碎石构成的界面防水抗滑层。

GA(R)----(Guss Rexin Asphalt),由树脂沥青冷拌形成的非碾压浇注式混合料。

EGS---- 冷浇注混合料与SMA组成的铺装结构,即 EBCL+GUSS ASPHALT+SMA

EGE---- 冷浇注混合料与EBCL抗滑层组成的无车辙铺装结构,即 EBCL+ GUSS ASPHALT+EBCL

树脂沥青----由环氧树脂、常温固化剂和石油沥青等混合组成的胶结料,在常温条件下可以施工并且固化,用于钢桥面铺装的界面粘结和RA混合料的拌合,亦简称RA胶结料。

热固性环氧沥青----由环氧树脂、中高温固化剂和石油沥青等混合组成的胶结料,用于钢桥面铺装SMA层下的粘结层,非加热短期内不能指干、固化。

指干时间 -----(tacky dry time),特指胶结料从A、B组分混合开始到胶结料固化表面刚好不粘黏手指所需的时间。

固化时间-----( cured time),特指胶结料固化从指干到达到规定强度所需的时间。

拉拔强度 -----(pull-off strength),在设定温度条件下,用拉拔试验方法检测的胶结料涂层从钢板表面剥离的极限强度。

拉剪强度 -----(shear strength),在设定温度条件下,用拉剪试验方法检测的胶结料涂层抵抗剪切破坏的极限强度。

断裂强度和断裂延伸率-----(fracture strength and elongation at rupture),在设定温度条件下,用胶膜拉伸试验方法检测的胶结料极限强度和伸长率。

4 材料特性及技术要求

4.1 EBCL胶结料

EBCL胶结料通常分为A、B两个组分。其A组分是环氧树脂和其它物质组成的混合物,B组分是固化剂和石油沥青等物质的混合物。在施工现场将A、B两组分按照规定的比例进行混和后,胶结料中的环氧树脂与固化剂等物质发生化学的交联固化反应,最终形成不可逆转的交联固化物,即可以在常温条件下施工并固化达到设计强度。 EBCL胶结料应是绿色环保产品,不含甲苯或二甲苯等有害挥发性溶剂。

EBCL胶结料和耐热型EBCL(NR)的性能应符合表1和表2 规定的技术要求。

表1 EBCL胶结料技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

拉拔强度(70℃) | MPa | ≥3 | T5210-2006 ASTM D4541 | 每批次不少于6个试件 |

拉拔强度(25℃) | MPa | ≥10 | ||

拉剪强度(70℃) | MPa | ≥1 | 附录C | 每批次不少于6个试件 |

指干时间(25℃) | h | 10≥t≥1 | 附录A | 每批次不少于6个试件 |

固化时间(25℃) | h | ≤72 | 附录B | 每批次不少于6个试件 |

断裂伸长率(25℃) | % | ≥20 | T 528-2009 ASTM D638 | 每批次不少于6个试件 |

断裂强度(25℃) | MPa | ≥10 | 每批次不少于6个试件 | |

粘度(25℃) | — | 适于涂布、不流淌 | 目测 | 随时 |

高温后不变质特性(200℃/1h) | 重量损失率% | ≤1 | 天平称重法 | |

附着力(25℃) | ≥10 | |||

附着力(70℃) | ≥3 | |||

胶膜断裂伸长率(25℃)% | ≥10 |

表2 耐热型EBCL(NR)胶结料技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

拉拔强度(70℃) | MPa | ≥2 | T5210-2006 ASTM D4541 | 每批次不少于6个试件 |

拉拔强度(25℃) | MPa | ≥8 | ||

拉剪强度(70℃) | MPa | ≥1 | 附录C | 每批次不少于6个试件 |

指干时间(25℃) | h | 10≥t≥1 | 附录A | 每批次不少于6个试件 |

固化时间(25℃) | h | ≤72 | 附录B | 每批次不少于6个试件 |

断裂伸长率(25℃) | % | ≥30 | T 528-2009 ASTM D638 | 每批次不少于6个试件 |

断裂强度(25℃) | MPa | ≥8 | 每批次不少于6个试件 | |

粘度(25℃) | — | 适于涂布、不流淌 | 目测 | 随时 |

高温后不变质特性(200℃/1h) | 重量损失率% | ≤1 | 天平称重法 | |

附着力(25℃) | ≥10 | |||

附着力(70℃) | ≥3 | |||

胶膜断裂伸长率(25℃)% | ≥10 |

4.2 树脂沥青胶结料

树脂沥青胶结料RA(LJ)适用于RA混合料和冷浇注混合料的拌合生产。树脂沥青胶结料通常分为A、B两个组分。其A组分是环氧树脂和石油沥青组成的混合物,B组分是固化剂和石油沥青等物质的混合物。在施工现场将A、B两组分按照规定的比例进行混和后,胶结料中的环氧树脂与固化剂等物质在常温条件下发生化学的交联固化反应,最终形成不可逆转的交联固化物。树脂沥青胶结料应是绿色环保产品,不含甲苯或二甲苯等有害挥发性溶剂。

RA(LJ)胶结料应符合表2的技术要求。

表2 冷浇注混合料拌合用树脂沥青RA(JL)的技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 | |

指干时间(23℃) | h | ≥10.0 | 附录A | 每批次不少于6个试件 | |

固化时间(23℃) | h | ≤72 | 附录B | 每批次不少于6个试件 | |

断裂伸长率(23℃) | % | ≥50 | T 528-2009 | 每批次不少于6个试件 | |

断裂强度(23℃) | MPa | ≥1.0 | T 528-2009 | 每批次不少于6个试件 | |

高温不变质特性(180℃/1h) | 重量损失率 | % | ≤1 | 天平称重法 | 每项目进场前检验1次 |

断裂强度 | MPa | ≥2.0 | T 528-2009 | 每项目进场前检验1次 | |

断裂伸长率 | % | ≥30 | T 528-2009 | 每项目进场前检验1次 | |

外观 | / | 无气化、分解 | 每项目进场前检验1次 | ||

4.3 SMA拌合用改性沥青

SMA拌合用改性沥青应符合表4的技术要求。

表4 SMA拌合用改性沥青技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 | |

针入度(25℃,100kg,5s) | 0.1mm | 30~50 | T0604-2000 | 每批次1次 | |

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 | |

软化点 (环球法) | ℃ | ≥85 | T0606-2000 | 每批次1次 | |

延度(5℃,125px/min) | cm | ≥20 | T0605-1993 | 每批次1次 | |

弹性恢复(25℃) | % | ≥90 | T0662-2000 | 每批次1次 | |

动力粘度60℃ | Pa.s | ≥10000 | T0625-2000 | 每批次1次 | |

闪点 | ℃ | ≥230 | T0611-1993 | 每批次1次 | |

RTFOT 163℃,5h | 质量损失 | % | ≤1.0 | T0610-1993 | 每批次1次 |

针入度比 | % | ≥65 | T0604-2000 | 每批次1次 | |

回弹率 | % | ≥85 | T0662-2000 | 每批次1次 | |

延度(5℃,125px/min) | cm | ≥10 | T0605-1993 | 每批次1次 | |

4.2 SMA层下热固性环氧沥青

用于SMA混合料层下(粘结层)的热固性环氧沥青其性能应符合表5的技术要求。

表5 热固性环氧沥青粘结层固化后的性能要求

检测项目 | 单位 | 技术要求 | 试验方法 | |

胶结料粘度(35℃) | Pa.S | ≤2.0 | 布氏粘度仪法 | |

对RA层的 粘结强度 | 25℃ | MPa | ≥2.0 | 拉拔试验 |

60℃ | MPa | ≥1.0 | 拉拔试验 | |

层间抗剪能力60℃ | MPa | ≥1.0 | 组合件45°斜剪 | |

胶膜断裂强度25℃ | MPa | ≥2.0 | 直接拉伸试验 | |

胶膜断裂伸长率25℃ | % | ≥50 | 直接拉伸试验 | |

高温稳定性180℃/1h | 不气化、不变质 | 目测 | ||

与改性沥青的相容性 | 均匀相相溶 | 目测 | ||

*试验室固化条件:(150℃/1h)

4.3 EBCL用3mm~5mm碎石

EBCL用3mm~5mm碎石应符合表6的技术要求。

表6 3mm~5mm碎石的技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

表观相对密度 | g/cm3 | ≥2.60 | T0328-2005 | 每批次1次 |

坚固性(> 0.3mm部分) | % | ≥12 | T0340-2005 | 每批次1次 |

棱角性(流动时间) | S | ≥30 | T0345-2005 | 每批次1次 |

小于0.075mm的含量(水洗法) | % | ≤1 | T0333-2000 | 每批次1次 |

砂当量 | % | ≥60 | T0334-2005 | 每批次1次 |

吸水率 | % | ≤1.5 | T0328-2005 | 每批次1次 |

4.4 粗集料

SMA用粗集料应符合表7的技术要求。

表7 SMA用粗集料的技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

石料磨光值 | BPN | ≥42 | T0321-2005 | 每批次1次 |

石料压碎值 | % | ≤20 | T0316-2005 | 每批次1次 |

洛杉矶磨耗损失 | % | ≤28 | T0317-2005 | 每批次1次 |

表观相对密度 | t/m3 | ≥2.60 | T0304-2005 | 每批次1次 |

吸水率 | % | ≤2.0 | T0304-2005 | 每批次1次 |

坚固性 | % | ≤12 | T0314-2000 | 每批次1次 |

针片状含量 | % | ≤12 | T0312-2005 | 每批次1次 |

水洗法<0.075㎜颗粒含量 | % | ≤0.8 | T0310-2005 | 每批次1次 |

软石含量 | % | ≤2.5 | T0320-2000 | 每批次1次 |

对沥青的粘附性 | 等级 | 5级 | T0616-1993 | 每批次1次 |

4.5 细集料

混合料用细集料应符合表7的技术要求。

表7 细集料技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

表观相对密度 | g/cm3 | ≥2.60 | T0328-2005 | 每批次1次 |

坚固性(> 0.3mm部分) | % | ≥12 | T0340-2005 | 每批次1次 |

棱角性(流动时间) | s | ≥30 | T0345-2005 | 每批次1次 |

含水量 | % | ≤1.0 | T0103-1993 | 每批次1次 |

吸水率 | % | ≤1.5 | T0328-2005 | 每批次1次 |

亚甲蓝值 | g/kg | ≤5 | T0349-2005 | 每批次1次 |

4.6 矿粉

用作填料的矿粉宜由石灰岩研磨制成,矿粉应符合表8的技术要求。

表8 矿粉技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 | |

表观相对密度 | g/cm3 | ≥2.60 | T0352-2005 | 每批次1次 | |

含水量 | % | ≤1.0 | T0103-1993 | 每批次1次 | |

外观 | — | 无团粒结块 | — | 随时 | |

亲水系数 | — | <1 | T0353-2000 | 每批次1次 | |

塑性指数 | — | <4 | T0354-2000 | 每批次1次 | |

加热安全性 | — | 实测记录 | T0355-2000 | 每批次1次 | |

筛分通过率 | < 0.6㎜ | % | 100 | `T0351-2000 | 每批次1次 |

< 0.15㎜ | % | 90~100 | |||

< 0.075㎜ | % | 75~100 | |||

表10 木质素纤维技术要求

试验项目 | 单位 | 技术要求 | 试验方法 | 检验频率 |

长度 | mm | ≤6.0 | JT/T533-2004 | 每批次1次 |

灰份含量 | % | 18±5 | JT/T533-2004 | 每批次1次 |

PH值 | — | 7.5±1 | JT/T533-2004 | 每批次1次 |

吸油率 | % | ≥纤维自身质量的5倍 | JT/T533-2004 | 每批次1次 |

5 EGS和EGE钢桥面铺装设计的基本要求

5.1 铺装结构和厚度的选择

钢桥面铺装设计应根据铺筑厚度(恒重)、车流量、单车道重载车比例、气候条件以及工程造价等多种因素和限制条件选择适宜的铺装方案。

一般情况下,当日交通量小于10000辆且重载车所占比例小于20%时,铺装设计可选择EGS铺装结构,铺装厚度6.5-187.5px,当日交通量10000-20000辆且重载车所占比例为20-30%时,EGS铺装结构中的GA混合料层的厚度应有所增加。EGS典型铺装结构如图1所示。

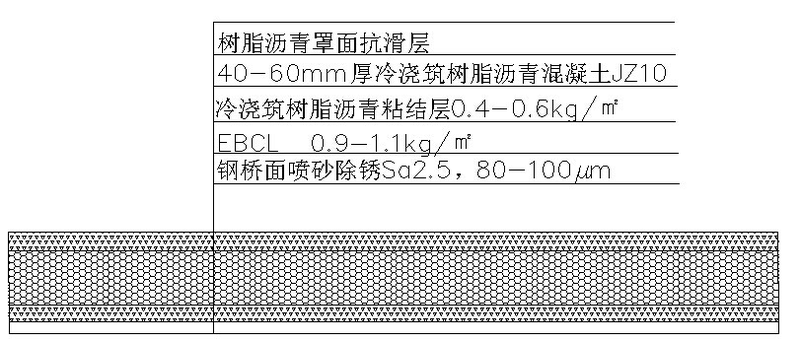

对于气候炎热地区超重载车较多的钢桥面铺装或钢板较薄或需要铺装层具有更大的极限变形能力时,宜选择无车辙的铺装结构EGE。铺装厚度4.5-137.5px。EGE铺装典型结构如图2所示。

EGE铺装典型结构图

5.2 铺装混合料和各层结构的性能要求

5.2.1 EBCL界面材料

EGS和EGE铺筑采用的界面防水粘结材料性能应符合本规范表1的规定。EBCL表面3-6mm粒径的碎石撒布量应为2.5-4.0kg/㎡,基本满布但不重叠。

5.2.2 冷浇注混合料

EGS和EGE铺装混合料GA(R)的胶结料应符合表2的规定,混合料的级配应符合表11的规定,混合料的性能应符合表12的规定。

表11 冷浇筑混合料GA(R)级配范围要求

筛孔(mm) | 9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 | 0.075 |

上限(%) | 100 | 77 | 60 | 47 | 35 | 26 | 19 | 12 |

下限(%) | 100 | 55 | 37 | 25 | 18 | 14 | 10 | 7 |

油石比:11-14%

表12 冷浇筑混合料GA(R)的技术要求

试验项目 | 单位 | 技术要求 | 试验方法 |

击实次数(单面) | 次 | 10次击实 | — |

试件尺寸 | mm | φ101.6mm×63.5mm | — |

击实空隙率VV | % | 0.0~1.0 | T 0702-2000 |

稳定度MS(60℃) | kN | ≥25.0 | T 0702-2000 |

流值 | mm | 20~50 | T 0702-2000 |

浸水马歇尔残留稳定度 | % | ≥100 | T 0790 |

冻融劈裂强度比 | % | ≥100 | T 0729 |

车辙动稳定度(60℃) | 无车辙或≥15000次/mm | ||

小梁低温弯曲极限应变(-10℃) | 10-6 | ≥6000 | T 0728 |

6 EGS铺装技术实施的基本要求

6.1 气候和温度条件

EGS和EGE钢桥面铺装应避免冬季低温条件下施工。施工的环境温度应在10℃以上,不宜夜间施工。EGS和EGE钢桥面铺装施工应选择有连续晴天的时候进行,避免树脂类材料在固化期间遭遇雨水。EGS和EGE施工时应备有必要的防雨措施,施工过程中如遇临时降雨应立即停工,防止尚未固化的树脂类材料遭遇雨水浸泡。

6.2 施工组织及现场应具备的条件

EGS和EGE钢桥面铺装施工前应对施工机具和试验检测设备等的配套情况、性能、计量精度进行检查,各种计量设备和器具应通过国家或地方计量部门的合格检测认定。

ERS铺装的关键材料应具有产品合格证书和相关使用要求的说明。关键材料应事先提交性能检测报告方能采购进场。材料运抵现场后应进行质量检验,合格后方可使用。材料供应商提供的检测报告不能代替现场质量检验。检验的性能和频率应符合本规范的规定。

EGS和EGE钢桥面铺装施工前,施工单位应提交详细的GA及SMA混合料的现场配合比设计报告,证明采用的原材料和配比符合设计和本规范的技术要求。施工单位还应铺筑现场的试验路段,证明拟采用的工艺和设备以及施工质量满足设计和本规范的相关规定。施工单位应据此编制详细的施工组织设计。

、

6.3 各工序施工工艺基本要求和质量检测要点

6.3.1 钢板表面处理

1)

4.8 施工准备

钢板表面抛丸施工前应保证钢板清洁、干燥、无油污、无焊瘤,喷砂前应采用强力吹风机将表面浮动等灰尘等清理干净。

抛丸作业用磨料应采用钢丸和钢砂组成的金属混合磨料,钢丸和钢砂比例需通过试验确定;磨料必须干燥清洁,不含有害物质如油脂、盐分等。

抛丸作业的气候条件应满足5.1.1和5.1.2条的规定。

2)抛丸除锈

抛丸作业应采用回收式真空抛丸机进行。抛丸机作业的行走速度和抛丸作业的遍数应根据现场实施效果实测确定。施工现场应配备钢板清洁度仪和粗糙度仪随时进行检测。相邻两台喷砂机作业的搭接宽度不应小于125px。对桥面不易机械施工的边角部位,应采用人工打磨方式进行除锈。

抛丸作业的施工区域应封闭,禁止无关人员进入抛丸作业面,操作人员必须穿着干净的鞋套进入喷砂作业区,佩戴作业帽、毛巾、手套等用品,避免汗水、头发等杂物掉落于作业面。

喷砂作业完成后,应将散落的钢砂回收,利用空压机或者森林灭火器将钢板表面的浮尘和杂物吹拂干净。应严格禁止交叉施工,保持钢板表面清洁无污染。

抛丸除锈后2h内,应开始EBCL胶结料的刮涂施工。超过规定时间未覆盖EBCL胶结料的钢板或出现返锈、污染的钢板,应重新进行抛丸作业。

3)质量检查

桥面钢板处置后的质量应符合表13的要求,不合格的部分需进行重新处置,直至清洁度、粗糙度满足要求。

表13 桥面钢板处置的技术要求

检验项目 | 技术要求 | 试验方法 | 检测频率 |

清洁度 | 符合设计要求 | 标准图谱 | 1000m2检查6处 |

粗糙度 | 80μm~120μm | 粗糙度仪 | 1000 2检查6处 |

6.3.2 EBCL防水粘结层施工

1)施工准备

EBCL胶结料的A、B组分应严格按照产品说明书规定的比例在现场进行混合。混合后的EBCL胶结料应用电动搅拌器搅拌均匀,搅拌时间应不少于60秒。胶结料应即拌即用,宜在30min内刮涂施工。

操作人员在施工时必须穿戴好手套、鞋套、钉鞋、毛巾、口罩等个人防护用品,防止汗水及杂物滴落到钢板上。施工过程中应禁止吸烟。

2)EBCL施工

EBCL胶料的涂布可采用人工刮涂的方式进行作业。应在拟涂布的钢板表面用记号笔点画出网格线,根据网格面积和设计的涂布量称量拟涂布的EBCL胶结料,由操作工人用齿刀将称量好的胶结料在网格内刮涂均匀。刮涂后的EBCL胶膜应厚度均匀、无堆积或流淌。

EBCL胶结料刮涂完毕后应立即在其表面上撒布一层3~5mm的单粒径碎石,使其与EBCL胶料一起固化。碎石应采用专用的碎石撒布机或由熟练工人手抛进行撒布,碎石撒布用量应符合设计要求,撒布碎石后的EBCL外观应均匀满布,但不重叠、堆积。

EBCL的施工接缝处应采用抛丸机将EBCL的接头部分打掉3-125px,确保接缝部分无薄弱环节。

EBCL施工结束后应封闭养护,固化前应禁止一切人员和机械进入。

尚未指干被淋雨的EBCL层必须铲除,重新抛丸、刮涂和撒布碎石。

3)质量检查

EBCL防水粘结层的施工质量应按表15规定的频度进行检验,各项技术指标须满足表15的规定。

表15 EBCL防水粘结层的技术要求

检验项目 | 质量要求或允许偏差 | 试验方法 | 检验频率 |

胶结料涂布 | 重量正确、厚度均匀、无堆积或流淌。 | 单位面积称重法 | 分段检查 |

碎石撒布量 | 重量正确、均匀满布,不重叠、堆积。 | ||

拉拔强度(25℃) | ≥10MPa | 附录C | 每工作日一次 |

拉拔强度(70℃) | ≥3MPa | ||

拉剪强度(70℃) | ≥1MPa | ||

断裂强度(25℃) | ≥10MPa | T528-2009 | 每工作日一次 |

断裂伸长率(25℃) | ≥20% | T528-2009 | 每工作日一次 |

6.3.3 GA混合料下的粘结层

1)施工准备

GA混合料摊铺前应在EBCL表面上洒布一层GA胶结料,以提高GA混合料与EBCL界面的粘结可靠性。GA胶结料洒布前,EBCL表面应被清理,确保其表面清洁干燥,无污染、无尘土。

用于洒布的GA胶结料应在现场堆放,A、B组份须严格按照产品说明书规定的比例进行混合并搅拌均匀。

2)粘结层的洒布施工

GA胶结料的洒布可采用机械洒布车或人工涂刷的方式进行。

采用机械洒布时,施工人员应根据试验路段获得的洒布经验调整好洒布机的行走速度和压力,使GA胶结料的洒布数量和均匀性符合设计的要求。采用人工涂布的方式时,操作人员应根据设计的撒布量称量RA胶结料涂布于相应面积的EBCL表面上,并用毛刷将GA胶结料涂刷均匀。

GA胶结料的洒布不能提前进行,应确保RA混合料摊铺时洒布的RA胶结料还处于液体状态,尚未指干。

3)质量检查

GA胶结料洒布后的外观应均匀、新鲜、无遗漏,GA胶结料的洒布量应根据实际洒布的总重量和洒布面积进行核算。

6.3.4 GA混合料

1)GA混合料的配合比设计

GA混合料的矿料粒径和级配应根据GA混合料层的设计厚度选取,当GA混合料的设计厚度为25-30mm时,GA混合料的级配宜选择GA08,当设计厚度大于30mm时,GA混合料的级配宜选用GA10或GA13。混合料矿料的级配组成和油石比应符合表11的规定。GA混合料配合比设计按马歇尔试验方法进行,无论何种级配,GA混合料的体积参数和路用性能均应满足表12的规定。

2)GA混合料的拌合生产

3)GA混合料的摊铺

4)质量检查

GA混合料的施工质量应符合表18的规定。

表18 GA混合料的施工质量要求

检验项目 | 质量要求或允许偏差 | 试验方法 | 检验频率 |

GA胶料洒布量 | 符合设计要求 | 单位面积称重法 | 每台班一次 |

现场成型马歇尔试件,检测第三天的马歇尔稳定度流值 | 稳定度≥20KN(60℃) | 马歇尔试验 | 不少于2次/台班 |

流值20~50(0.1mm) | |||

厚度 | +3 mm,-2 mm | 插入法 | 每100m测5处 |

成型孔隙率 | ≤2% | 试验段摊铺工艺控制 | - |

6.3.5 SMA混合料下的粘结层

在SMA和GA之间洒布粘结材料的目的是为了提高SMA在GA层上的粘结能力。该粘结材料可以是改性沥青也可以是其它的粘结材料,例如橡胶沥青防水涂料或热固性环氧沥青。当采用改性沥青作为粘结层时,其改性沥青应符合本规范表3的技术要求。

1)施工准备

在GA层顶面洒布改性沥青粘结层之前应对GA混合料层顶面进行抛丸处置,去除GA混合料顶面残留的油污和杂物,使GA混合料的顶面清洁无尘,石料裸露。

沥青碎石联合洒布车的计量和喷洒装置应处于可靠状态,其洒布工艺和效果应通过了试验段的验证。

2)洒布施工

3)质量检查

粘结层施工时应按照表19规定的检查项目与频度进行检查检验改性沥青和碎石洒布量,其质量应符合本标准的技术要求。

表19 SMA层下的粘结层质量要求

检验项目 | 技术要求 | 试验方法 | 检验频率 |

改性沥青洒布量 | 符合设计要求 | 单位面积称重法 | 每台班一次 |

5-10mm碎石洒布量 | 符合设计要求 | 单位面积称重法 | 每台班一次 |

6.3.6、SMA表面层

1)配合比设计

SMA配合比设计应符合《公路沥青路面施工技术规范》(JTG F40-2004)的相关规定,其技术指标应符合表20的规定。

表20 SMA混合料配合比设计技术要求

试验项目 | 单位 | 技术要求 | 试验方法 |

击实次数(双面) | 次 | 75 | T0702-2011 |

试件尺寸 | mm | φ101.6mm×63.5mm | T0702-2011 |

空隙率VV | % | 3-4.5 | T0705-2011 |

矿料间隙率VMA | % | ≮17.0 | T0705-2011 |

粗集料骨架间隙率VCAmin,不大于 | — | VCADRC | T0705-2011 |

沥青饱和度VFA | % | 75-85 | T0705-2011 |

稳定度MS,不小于 | kN | 7.0 | T0709-2011 |

流值 | mm | — | T0709-2011 |

谢伦堡离沥青析漏试验的结合料损失 | % | ≦0.1 | T0732-2011 |

肯塔堡飞散试验的混合料损失或浸水飞散试验 | % | ≦15 | T0733-2011 |

浸水马歇尔残留稳定度 | % | ≥85 | T0709-2011 |

车辙试验动稳定度(60℃) | 次/mm | ≥6000 | T0719-2011 |

车辙试验动稳定度(70℃) | 次/mm | ≥3000 | T0719-2011 |

冻融劈裂强度比 | % | ≥80 | T0729-2011 |

渗水系数 | ml/min | ≦100 | T0971-2008 |

2)施工工艺及质量检查

SMA施工的相应技术要求应符合《公路沥青路面施工技术规范》(JTG F40-2004)的相关规定。

EGS钢桥面铺装的SMA沥青混合料的碾压方式推荐采用水平震荡压路机进行碾压,特殊情况下可采用光轮静压+轮胎压路机碾压+光轮静压的碾压方式。当采用胶轮压路机碾压时,需严格限制SMA混合料的温度,一般以不超过110℃为宜,具体的碾压遍数和时机应按试验段获得的相关参数确定。

6.3.7 EBCL表面抗滑层

当采用EGE铺装结构时,GA顶面需施工EBCL便面抗滑层。EBCL表面抗滑层的施工与钢板界面的EBCL施工无异,但胶结料涂布量应有所增加,一般约1.2-1.5kg/㎡。碎石撒布量应满布略有重叠,固化后扫除未粘结牢固的碎石。

7、工程质量检验与验收

EGS和EGE铺装施工过程中,钢板清洁度、粗糙度,胶结料力学指标、碎石撒布量、混合料厚度、压实度、胶结料(或沥青)用量以及混合料配合比设计等有关资料和质量检测结果应作为承包人交工验收的资料,在施工结束后向主管单位完整提交。

EGS和EGE 桥面铺装的质量检验项目和要求应符合表21、表22和表23的要求,还应符合《公路工程质量检验评定标准》(JTGF80/1-2004)的相关规定。

表21 钢板上防水粘结层实测项目(△为关键项目)

项次 | 检查项目 | 规定值或允许偏差 | 试验方法 | 检验频率 |

1△ | 除锈清洁度 | 满足设计要求 | 比照板 | 每1000m2检查6处 |

2△ | 粗糙度Rz (µm) | 80~120μm | 粗糙度仪 | 每1000m2检查6处 |

3 | 粘结层厚度(mm) | 满足设计要求 | 按用量推算 | 每施工段 |

4△ | 粘结强度(MPa) | 满足设计要求 | 拉拔仪 | 每1000m2检查3处 |

5 | 碎石撒布量 | 满足设计要求 | 按用量推算 | 每施工段 |

表22 GA层实测项目(△为关键项目)

项次 | 检查项目 | 规定值或允许偏差 | 试验方法 | 检验频率 |

1△ | 孔隙率 (%) | 满足设计要求 | 试验段摊铺工艺控制 | 每施工段 |

2△ | 厚度(mm) | +3,-2 | 同坐标施工前后相对高差或探地雷达 | 每100m测6处 |

表23 表面SMA层实测项目(△为关键项目)

项次 | 检查项目 | 规定值或允许偏差 | 试验方法 | 检验频率 | ||

1△ | 压实度 | 满足设计要求 | 检查碾压吨位及遍数 | 每施工段 | ||

2△ | 厚度 (mm) | +0,-4 | 同坐标施工前后相对高差或探地雷达 | 每100m测6处 | ||

3△ | 平整度 | IRI(mm/km) | 2.0 | 平整度仪 | 每车道连续检测,每100m计算IRI和σ | |

σ(mm) | 1.0 | |||||

4 | 横坡(%) | ±0.3 | 水准仪 | 每100m测2个断面 | ||

5 | 抗滑 | 构造深度(mm) | 0.8-1.2 | 铺砂法 | 每200m查1处 | |

6 | 摩擦系数 | 满足设计要求 | 摆式仪 | 每200m查1处 | ||

7 | 横向力系数 | 满足设计要求 | ||||

8 | 渗水系数(ml/min) | ≤100 | 渗水仪 | 每200m测 1点 三处取平均值 | ||

※注:第5、第6和第7项任选其一